Skills.

竹内工業の技術

竹内工業の社員・従業員は全員が目的を共有し、高い品質方針を維持しています。それにより、一つ一つの製品の質も高い水準を保っているのです。 お客様に満足していただく為に、常に最高の品質を追求しています。

Variety Of Products

多様な加工品目であらゆる製品に対応

竹内工業は多様な加工品目に対応いたします。 大型機械から、人の手による加工まで、一貫して工場内で行っています。 製品によっては複数工程を経て仕上げられるものもありますが、工場で一貫して行っておりますので幅広い製品に対応が可能です。 また機械の自動化によって、低コストでの少量生産も可能になり、いままで対応が難しかった多品種少量生産も承ります。

Prototype

試作品の板金加工も承ります

試作や短納期もお客様のご要望にお応えできるよう、ブランク工程の段取を短縮する自動化を実現しました。 すべてのタレパン機には大容量ツールストレージ(金型本数220本収納)を持ったPDC(金型自動交換システム)とTK(テイクアウトローダー)装置によるミクロジョイントレス加工を行い、材料の搬入、ブランク材の搬出は長時間運転にも対応するリア置き棚+棚ストレートラインシステムでの運転を行っています。 このシステムによりネスティングデーターを容易に作成でき24時間の運転、新規品でも極小ロットでも素早く加工データーを作り、極限まで段取りを減らした連続運転をすることも可能です。

| 主な加工材料 | 厚さ |

|---|---|

| 鉄全般 | t0.4~t6.0 |

| ステンレス | t0.1~t6.0 |

| アルミ | t0.1~t5.0 |

| 銅系 | t0.1~t4.0 |

Blank

ブランク

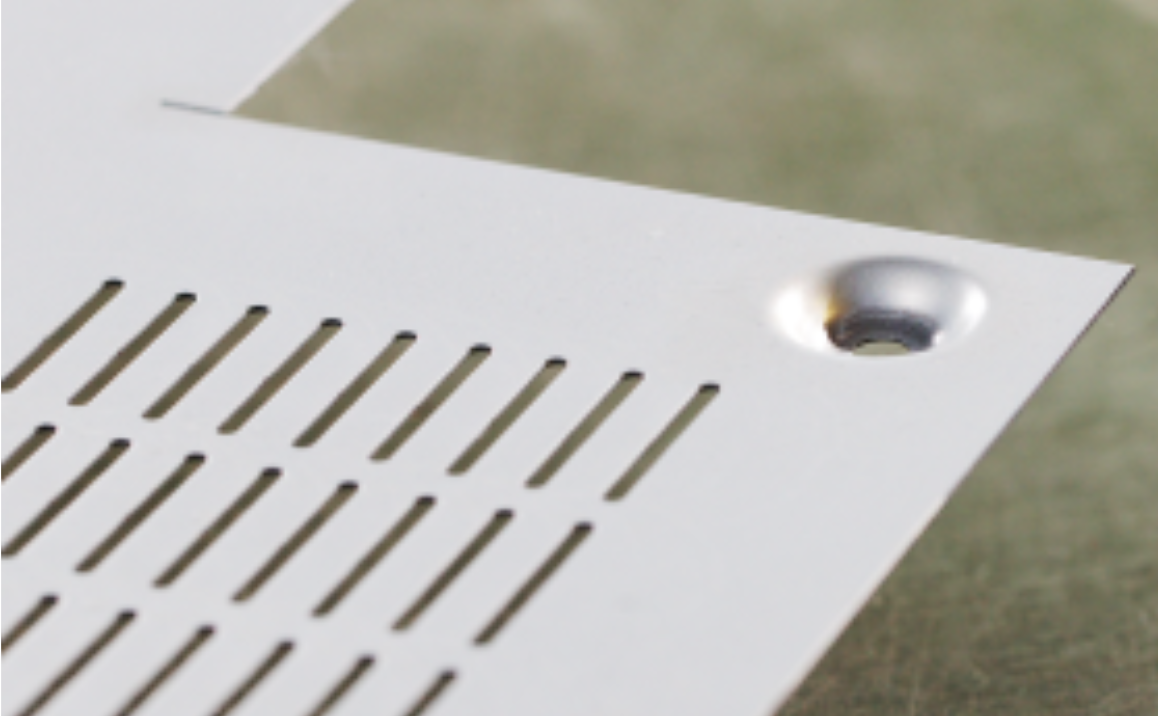

Multifunction

パンチ・レーザー複合マシン

レーザー加工でしかできない細かなR曲線とタレットパンチプレスでしかできない成型などの凹凸を一度に加工することが可能です。窒素発生装置を使いすべての製品をクリーンカットで加工をしています。また、TK装置による製品ジョイントレス、PDC(金型自動交換)によるパンチング主体加工も可能です。

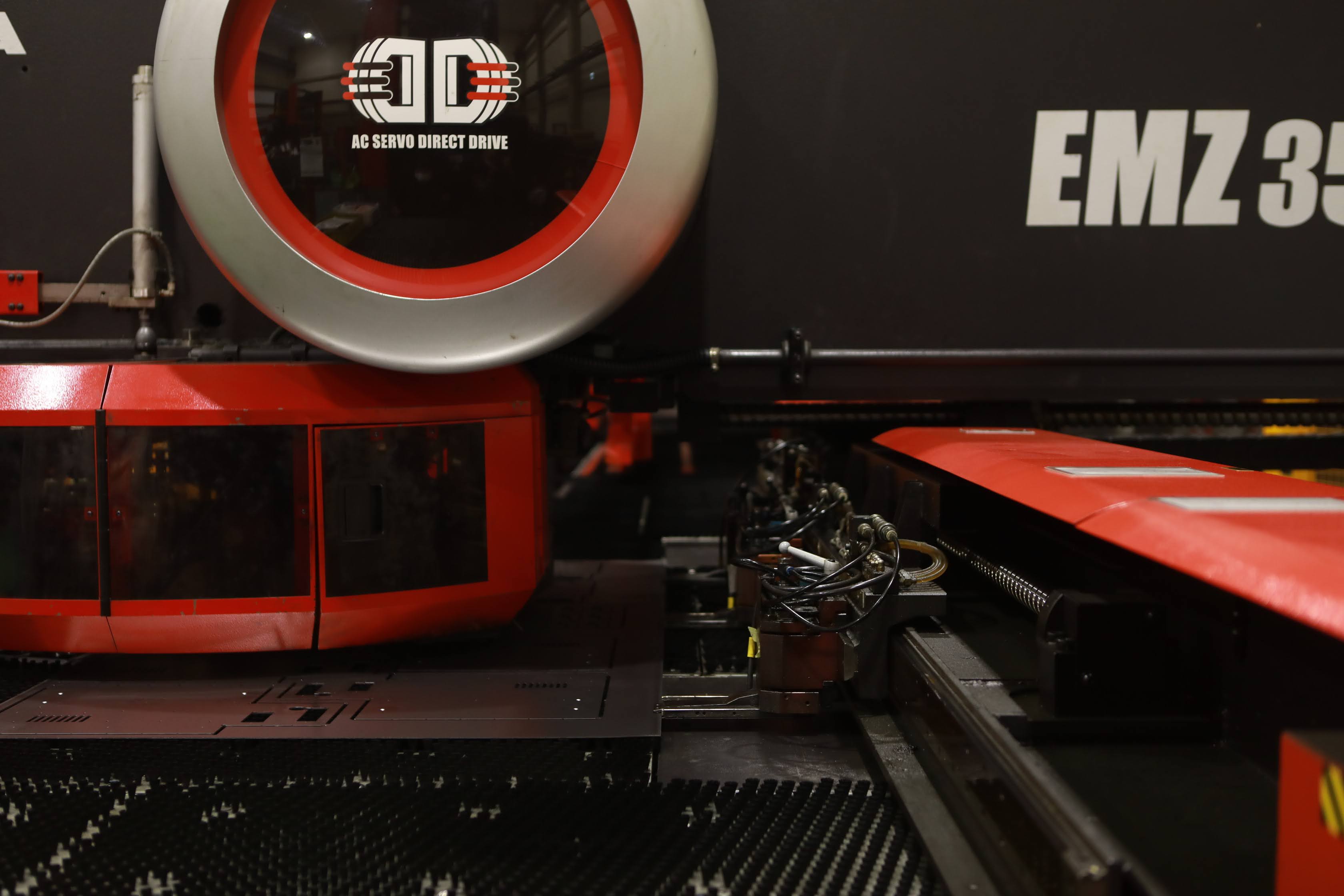

Touchlet

パンチングマシン

タレットパンチプレスACサーボ・ダイレクトツインドライブによる高速ヒット加工、TK装置による製品ジョイントレスが可能です。PDC(金型自動交換システム)装置での金型交換を行い、ブランク抜き・下向き成型加工(バーリング)・タップ・バリつぶしによるバリ取り加工も行います。

Laser

レーザーマシン

窒素発生装置を使いすべての製品をクリーンカットで加工しています。また、レーザーによる焼け跡が無く酸化面の無い切断加工、さらにはアルミ製品も加工可能です。

Press

プレスマシン

25tの小型プレスから80t・110tのリンクプレスを使用して製品にあった抜き・曲げ・絞り・切断加工を提供しています。また、自社で金型メンテナンスを行っているほかに、パートナーと提携し、製品にあった金型の設計、製作も行っています。

Curve

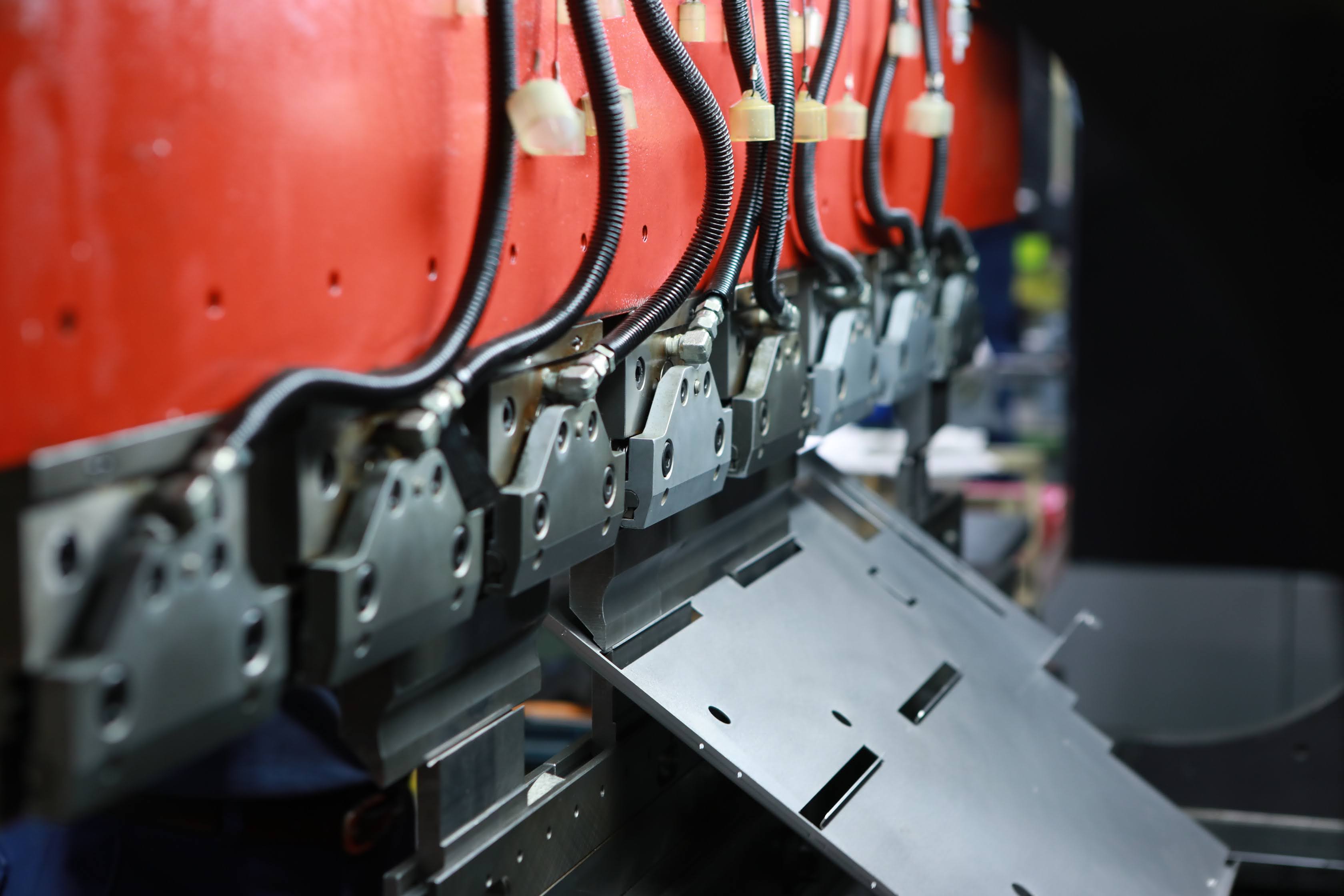

曲げ

Brake

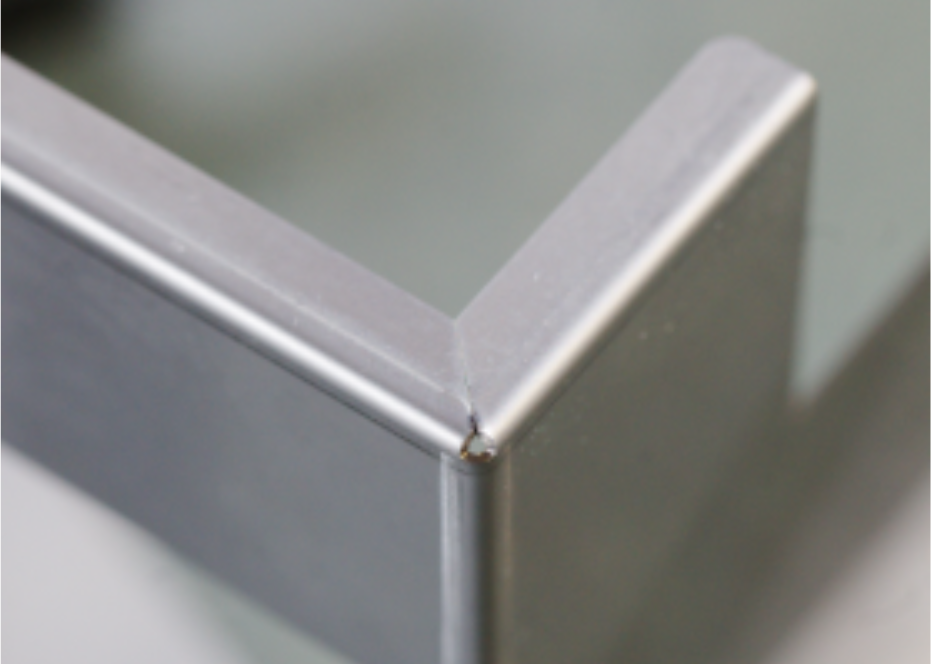

ベンディングマシン

すべてネットワーク対応型で、曲げデータはPCLサーバーにて管理、運用し、ミクロ単位の位置決め装置により高い精度を実現しています。また、独自の金型により深曲げは当社のブレーキ加工の特徴のひとつです。

Welding

溶接

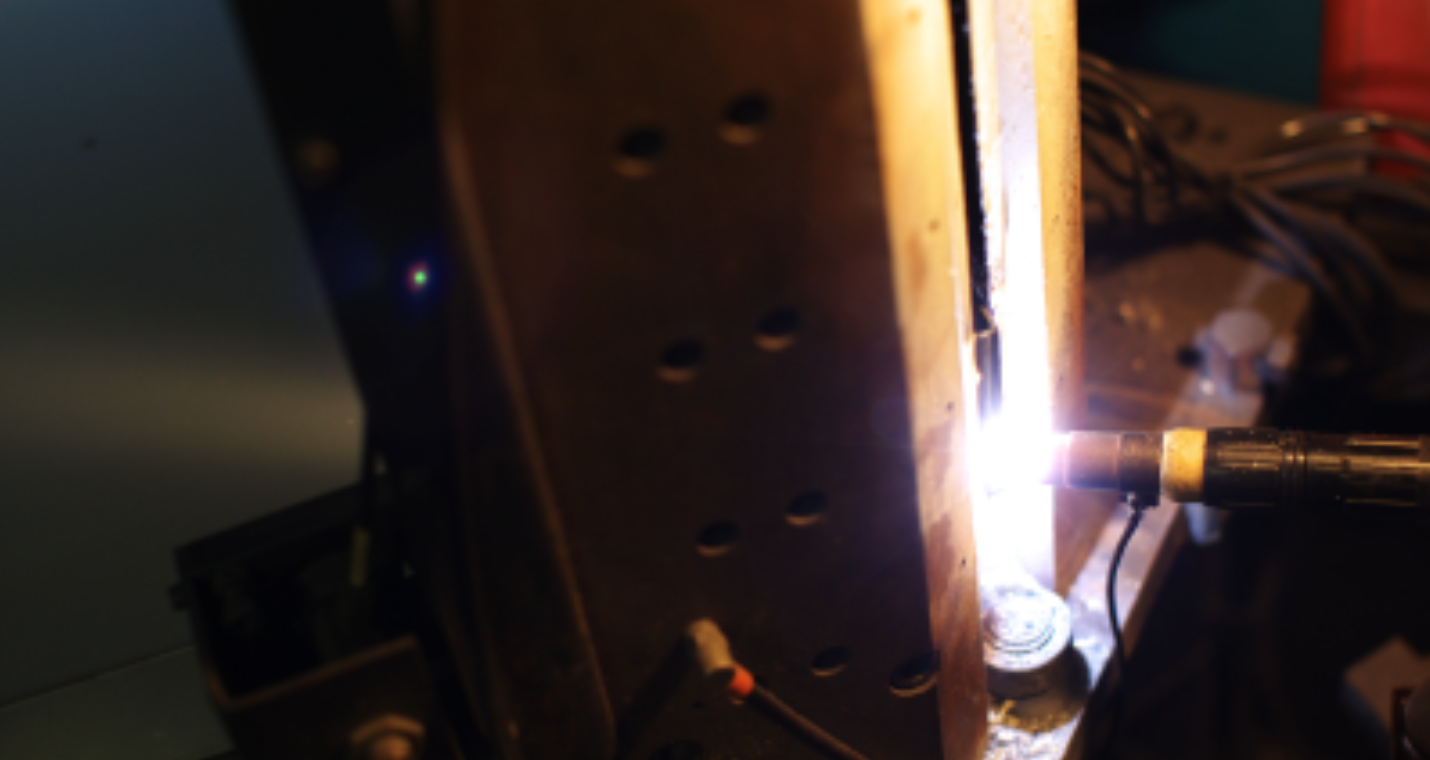

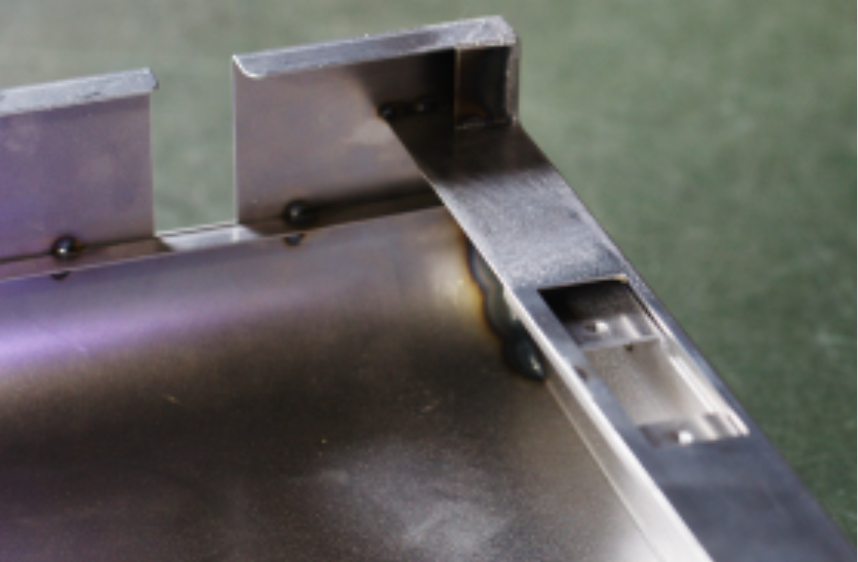

Welding

溶接機(ウエルディングマシン)

TIG溶接、CO2溶接、ロー付け、鉄全般・アルミ・ステンレスの溶接を熟練の技術により薄板から厚板に加工しています。強度から美感に至るまでお客様のニーズにお応えできる高品質の溶接をお届けしています。

Spot

スポット溶接

インバーター制御により安定かつ高品質を実現し、NC制御により溶接条件の設定・管理を確実に行っています。また当社の技術はアルミ材のスポット溶接、テーブルスポットにより深曲げ部分のスポットが可能です。

Robot

ロボット溶接

ロボット溶接連続溶接、断続溶接を自動で加工しています。